Производство легендарного немецкого трубчатого радиатора Zehnder Charleston на заводе в Германии

Важную роль в прошлом и нынешнем успехе компании играет Zehnder Charleston – классика среди стальных трубчатых радиаторов на рынке отопления. Даже спустя почти 90 лет после своего создания радиатор Zehnder Charleston по-прежнему является лидером продаж во всей широкой продуктовой линейке Zehnder Group. Это история успеха, в которой Zehnder Charleston неоднократно адаптировался к новым вызовам рынка, во многом благодаря постоянному совершенствованию технологии производства и высокому качеству продукта.

Заглянем за кулисы этого современного производственного цеха в городе Ларе (Германия), где каждый радиатор изготавливается на полностью автоматизированной линии только по вашему заказу.

1 этап. Начало

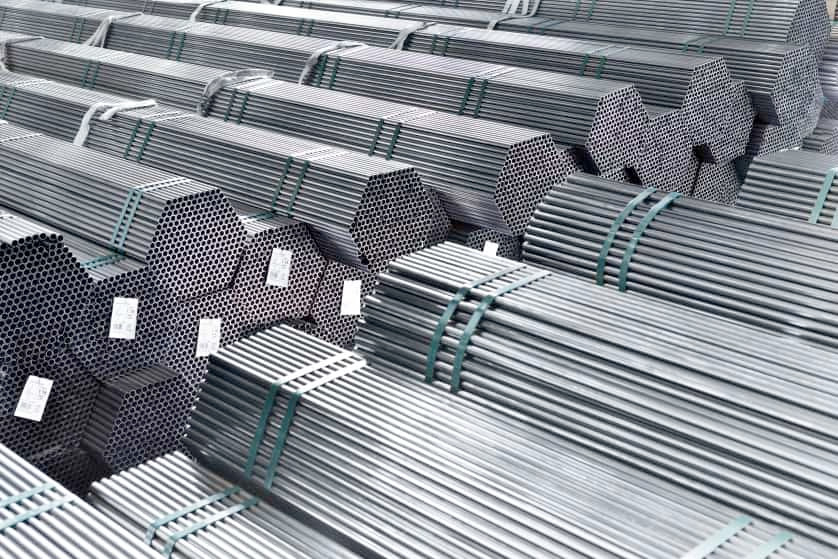

Чтобы сделать радиатор Zehnder Charleston, необходима листовая сталь высокого качества, которая поставляется в катушках весом более 2 тонн и диаметром 1,5 метра, и стальные трубы длиной от 4 до 6 метров, поставляемые связкой общим весом от 1 до 1,4 тонны. Конечно, все материалы поставляются с подтверждением соответствия европейским нормам DIN и EN и дополнительно выборочно тестируются на производстве.

2 этап. Коллектор

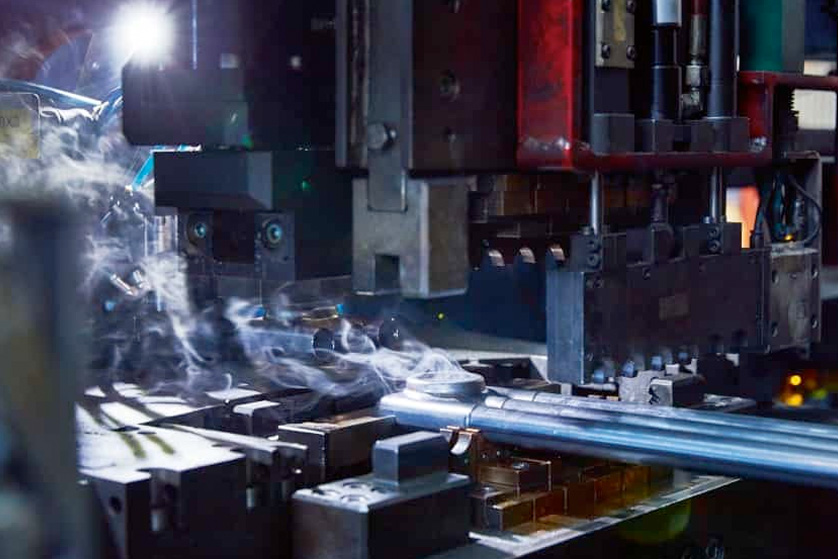

Листовую сталь штампуют прессом для создания заготовок коллектора для каждой секции. Далее, сваривая две половинки коллектора вместе, получают верхнюю/нижнюю головку одной секции радиатора. Процесс лазерной сварки обеспечивает чистую без окалин сварку головок. При полностью автоматической процедуре испытания каждая головка проверяется на 100-процентную герметичность.

Качество головок также проверяется визуально. Таким образом, можно определить, сохранёна ли равномерность шлифования или произошло отклонение.

Постоянная проверка с помощью координатно-измерительной 3D-машины исключает даже минимальные отклонения от заданного размера.

3 этап. Секции

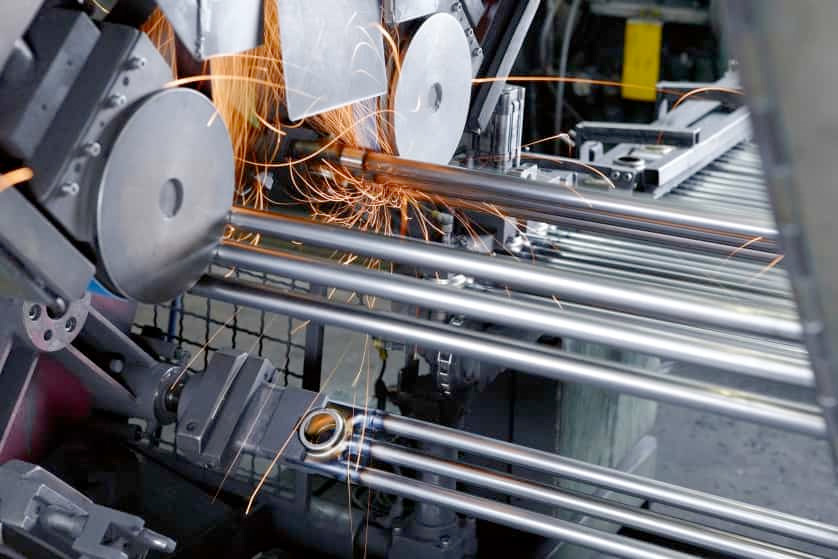

Коллекторные части и трубки нужной длины сваривают вместе. Сварочный процесс Zehnder RBS позволяет сваривать коллектор и трубки без окалин. Это обеспечивает дальнейшую оптимизацию качества продукции и эффективности производственного процесса. Сварные швы зачищают как на лицевой стороне, так и между трубками. Целью является чистое визуальное качество продукции. На каждом производственном этапе – контроль качества. После приварки трубок к коллекторам и обработки швов секции проходят проверку на герметичность.

Процесс шлифования автоматизирован, но качество шлифовки всех деталей проверяет сотрудник. Любые обнаруженные дефекты будут устранены вручную. На последнем этапе изготовления секций из каждого сварочного аппарата отбирается образец и проверяется на наличие протечек. Секцию герметично закрывают, погружают в бассейн с водой и подвергают воздействию давления воздуха 16 бар.